Matratzenherstellung: So wird eine Matratze gemacht

ZULETZT Aktualisiert: 16. Juni 2025

Bei der Matratzenherstellung lassen sich die wenigsten in die Karten schauen. Die exakte „Rezeptur“ für die Herstellung der eigenen Matratzen behalten die Matratzenhersteller meist für sich. Jeder hat seine eigene Herangehensweise, wenn es um Material und Feinheiten in der Fertigung geht. Gute Matratzenhersteller konzentrieren sich auf das Wesentliche und lassen nichts unversucht, um das Bestmögliche aus jedem noch so kleinen Schritt der Produktion herauszuholen. Die Matratzenherstellung mag im Detail bisweilen kompliziert sein, das Grundprinzip ist jedoch leicht erklärt.

Der Kern – das Wichtigste bei der Matratzenherstellung

Das Herzstück einer jeden Matratze ist der Kern. Er hat am meisten Einfluss auf das spätere Liegegefühl. Während Matratzen früher mit den abenteuerlichsten Dingen gefüllt wurden, haben sich heute vor allem drei Materialien bei der Matratzenherstellung durchgesetzt: Schaumstoff, Latex und Federkerne aus Metall . Schaumstoffmatratzen machen den Großteil der heute verkauften Matratzen aus, gefolgt von Federkernmatratzen und einem eher geringen Anteil an Latexmatratzen. Während Latex und Schaumstoff bis zu 100 % eines Matratzenkerns ausmachen können, benötigen die drahtigen Federkerne immer eine zusätzliche Polsterschicht, meist aus Schaumstoff, um die Liegefläche überhaupt erst weich und bequem werden zu lassen.

Schaumstoffkern

Diese Schaumstoffkerne gibt es

Schaumstoffe werden in der Matratzenherstellung in den verschiedensten Ausführungen und Qualitätsstufen verwendet. Den Einstieg bilden sogenannte Komfortschäume, oft auch als PUR-Schaum bezeichnet. PUR steht für Polyurethan, das ist der Kunststoff, aus dem alle Matratzenschäume gemacht werden. Komfort- oder PUR-Schäume werden in einem relativ einfachen Verfahren heiß geschäumt. Der hochwertigere Kaltschaum wird, wie der Name vermuten lässt, kalt geschäumt und weist eine höhere Stauchhärte auf – dadurch wird er belastbarer und haltbarer. Auf Basis von Kaltschaum gibt es heute außerdem Weiterentwicklungen wie den speziell für die Matratzenherstellung entwickelten QXSchaum® der BODYGUARD® Matratze. Weitere Matratzenschaumstoffe sind zum Beispiel Gelschaum und der temperaturempfindliche Viscoschaum.

So entsteht ein Schaumstoffkern

Für die Herstellung von Polyurethanschäumen werden vor allem zwei Komponenten eingesetzt: Isocyanat und Polyole. Werden diese beiden Chemikalien vermischt, kommt es zur namensgebenden Polyadditionsreaktion und es entsteht der Kunststoff Polyurethan. Geschieht das in einem Umfeld, in dem Wasser vorhanden ist, etwa in Form von Luftfeuchtigkeit, bilden sich Gase, die das Polyurethan aufschäumen lassen. Die Luftfeuchtigkeit zum Zeitpunkt der Schäumung ist eine Stellschraube bei der Matratzenherstellung, mit der das spätere Ergebnis bestimmt werden kann, die Temperatur eine andere.

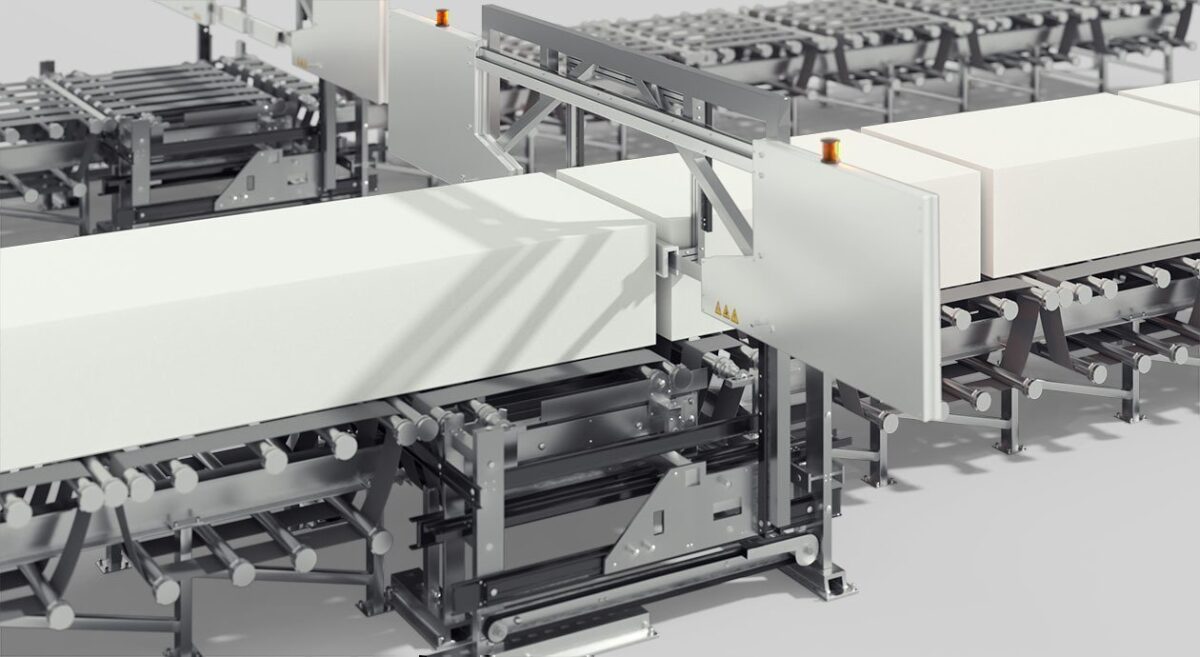

Ein Schaumstoffkern wird nie einzeln geschäumt, sondern aus einem riesigen Schaumstoffblock herausgeschnitten. Die Schaumstoffblöcke können schon mal die Dimensionen eines Eisenbahnwaggons annehmen. Die Beschaffenheit des Schaumstoffs innerhalb eines Schaumblocks kann variieren, sodass aus einem Stück weichere und festere Schaumstoffe geschnitten werden können. Im Idealfall entsteht bei der Matratzenherstellung jedoch eine möglichst homogene Schaumstoffmasse – nur so kann der Matratzenhersteller gleichbleibende Qualität liefern. Wird ein Matratzenkern aus einem Schaumstoffblock geschnitten, kann mithilfe von Einschnitten bestimmt werden, wo die Matratze in welchem Umfang nachgeben soll. Der fertige Schaumstoffzuschnitt wird anschließend unter hoher Krafteinwirkung maschinell zusammengepresst, sodass die Lufteinschlüsse aufplatzen und dadurch ein atmungsaktiver Schaumstoffkern mit feinen Poren entsteht.

Matratzenhersteller und das Raumgewicht

Entstehen bei der Schäumung viele Bläschen, bleiben nach dem Aushärten viele kleine Löcher im Schaumstoff zurück. Zu viele und zu große Löcher würden der Stabilität des Schaumstoffs schaden. Häufig wird in der Matratzenherstellung deshalb behauptet, dass ein hohes Raumgewicht ein Qualitätsmerkmal sei. Doch ganz so einfach ist es nicht: Weniger Löcher bedeuten ebenfalls, dass weniger Luft zirkulieren kann. Außerdem kommt es nicht nur auf die Menge der Löcher, sondern auch auf deren Beschaffenheit an, wenn es um die Stabilität einer Matratze geht. Der QXSchaum® der BODYGUARD® Matratze zeigt, dass ein relativ geringes Gewicht mit einer hohen Formstabilität und Haltbarkeit vereinbar sind.

Federkern

Diese Federkerne gibt es

In der Matratzenherstellung haben sich drei Arten von Federkernen durchgesetzt: der einfache Bonellfederkern und die aufwendiger verarbeiteten Taschenfederkerne sowie Tonnentaschenfederkerne. Der Bonellfederkern wurde bereits im 18. Jahrhundert erfunden und wurde eigentlich für Sitzmöbel entwickelt. Erst als man auf die Idee kam, die Federkerne mit einem Draht zu verbinden, wurde die Technik für die Herstellung von Matratzen Interessant. Denn durch die Drahtverbindungen reagieren die Federkerne bei Belastung nicht nur einzeln, sondern zusammen – das fühlt sich weicher an. Bei der Taschenfederkernmatratze werden die Federn dagegen in miteinander verbundene Stofftaschen genäht – das ist geräuschärmer und sorgt für mehr Punktelastizität. Die bauchige Form der Tonnentaschenfederkerne sorgt dafür, dass sie leichter nachgeben und so ein weicheres Liegegefühl erzeugt wird.

So entsteht ein Federkern

Federkerne dienten schon lange vor Schaumstoffen und Latex als Matratzenkern. Über die Jahre sind in der Matratzenherstellung viele verschiedene Techniken entstanden, um Matratzenkerne aus Drahtfedern zu fertigen. War der handwerkliche Teil anfangs noch hoch, übernehmen inzwischen immer mehr Maschinen die Herstellung von Federkernen. Doch auch heute noch werden Federkerne zumindest teilweise von Hand gefertigt oder zusammengesetzt. Taschenfederkerne werden beispielsweise zwar mit einer Nähmaschine, aber händisch in die einzelnen Taschen eingenäht. Das fertige Gerüst aus Federkernen wird anschließend ebenfalls per Hand in eine Ummantelung aus Schaumstoff, seltener aus Rosshaar oder Schafsschurwolle, gesetzt.

Latexkern

Diese Latexkerne gibt es

In der Matratzenherstellung und vor allem der Vermarktung wird zwischen Naturlatex und synthetischem Latex unterschieden. Häufig aber werden Latexkerne aus einer Mischung aus natürlichem und synthetischem Latex hergestellt. Denn Naturlatex ist teurer, aber auch weicher als sein synthetisches Pendant. So haben Matratzenhersteller bereits bei der Zusammensetzung der Latex-Mischung die Möglichkeit, Einfluss auf das spätere Ergebnis zu nehmen.

So entsteht ein Latexkern

Naturlatex wird aus dem Saft des Kautschukbaumes gewonnen und synthetischer Latex wird aus Erdöl hergestellt. Ähnlich wie Schaumstoffkerne werden auch Latexkerne aufgeschäumt, allerdings nicht zu einem großen Block, sondern jeder Kern einzeln in einer vorgegebenen Form. Allein das macht die Latex-Matratzenherstellung aufwendiger und teurer. In einer Stahlform wird der Latexschaum bei rund 120 °C vulkanisiert – erst dadurch erhält er seine gummiähnliche Struktur. Gute Latexkerne werden anschließend im Talalay-Verfahren mehrmals auf etwa −30 °C schockgefroren. Durch die Temperaturschwankungen platzen die von der Schäumung zurückgebliebenen winzigen Löcher im Latexkern auf und sorgen für eine bessere Durchlüftung.

Der Bezug – komplettiert die Matratzenherstellung

Der Matratzenbezug kann auf so unterschiedliche Art und Weise gefertigt werden wie der Kern, der darunter steckt. So mancher Matratzenbezug macht die Matratze erst zu dem, was sie ist. So kamen früher – und kommen bei Federkernmatratzen heute noch – dick gepolsterte oder versteppte, relativ steife Matratzenbezüge aus Baumwolle in der Matratzenherstellung zum Einsatz. Sie machen die Matratze nicht nur weicher, sondern verhelfen ihr auch zu mehr Stabilität. Bei modernen Schaumstoff- und Latexmatratzen ist man dazu übergegangen, flexiblere Matratzenbezüge einzusetzen, um die ergonomischen Eigenschaften des Matratzenkerns zu bewahren. Der HyBreeze® Funktionsbezug der BODYGUARD® Matratze ist durch sein innovatives 3D-Abstandsgestrick darüber hinaus besonders atmungsaktiv.

Hergestellt werden die Stoffe in der Matratzenherstellung heutzutage maschinell, Feinheiten werden jedoch immer noch teils von Hand erledigt. Wie auch in der Textilindustrie kann ein Matratzenhersteller vorher seinen Stoff auswählen oder selbst designen. Computergesteuerte Industrienähmaschinen sind dann auf Basis eines vorher festgelegten Musters in der Lage, den gleichen Stoff in quasi endlosen Mengen zu produzieren. Komplexere Nähte am Matratzenbezug werden in der Regel heute noch von Hand mit einer Nähmaschine genäht.

Das Zusammenführen von Bezug und Matratze kann im Anschluss wieder rein maschinell erfolgen. Aus diesem Grund findet sich bei neuen Matratzen häufig ein sogenannter Matratzenstrumpf über dem Kern. Dieser dünne Stoff wird zunächst von einer Maschine über den Kern gezogen, um das Anbringen des eigentlichen Bezugs durch eine weitere Maschine zu erleichtern. Nach der Matratzenherstellung hat der Matratzenstrumpf keinen Nutzen mehr und kann bedenkenlos entfernt werden.